Procesor - najwa┼╝niejszy element komputera

Intel wprowadzi┼é na rynek najbardziej zaawansowany procesor, Intel Xeon 5500, pierwszy procesor serwerowy oparty na mikroarchitekturze Intela, znanej pod nazw─ů kodow─ů Nehalem.

Film: Jak powstaje procesor (┬Čr├│d┼éo: AMD)

Gdyby domy kurczy┼éy si─Ö w identycznym tempie co tranzystory, nie da┼éoby si─Ö ich zobaczy─ç bez mikroskopu. W ┼Ťrednicy ludzkiego w┼éosa mo┼╝na zmie┼Ťci─ç ponad 2000 tranzystor├│w 45-nanometrowych. Ale nie tylko tranzystory kojarz─ů si─Ö z procesorami. Oto prezentacja graficzna, kt├│ra doskonale obrazuje powstawanie tych popularnych komponent├│w!

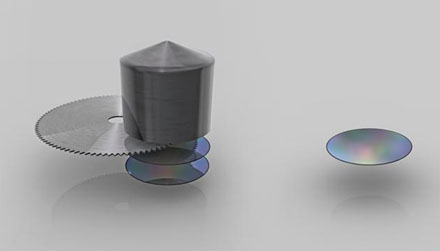

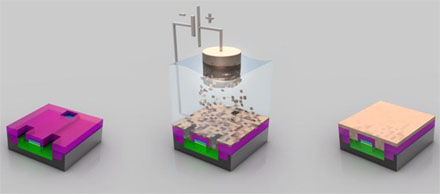

Od piasku do na┼Ťwietlania

Krzem jest jednym z najpopularniejszych pierwiastk├│w na Ziemi. A┼╝ 25 proc. masy skorupy ziemskiej to w┼éa┼Ťnie krzem. Z kolei piasek, a zw┼éaszcza kwarc, zawiera du┼╝─ů ilo┼Ť─ç tego pierwiastka - wyst─Öpuje w nim w formie dwutlenku krzemu. Jest podstawowym materia┼éem wykorzystywanym w przemy┼Ťle p├│┼éprzewodnikowym.W ┼Ťrodku powy┼╝szej grafiki widzimy stopiony krzem. Krzem jest oczyszczany z niepo┼╝─ůdanych domieszek w wieloetapowym procesie, by ostatecznie producent m├│g┼é uzyska─ç materia┼é o jako┼Ťci nadaj─ůcej si─Ö do wykorzystania w produkcji p├│┼éprzewodnik├│w. Co warte uwagi, materia┼é ten mo┼╝e zawiera─ç zaledwie 1 atom zanieczyszcze┼ä na ka┼╝dy miliard atom├│w krzemu.

Po prawej widać już monokryształ krzemu. Waży około 100 kg i zawiera 99,9999 proc. tego pierwiastka!

┬Čr├│d┼éo: Intel

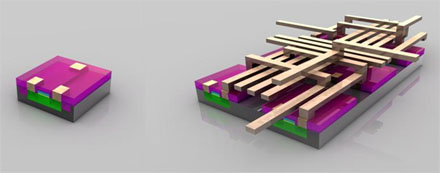

W kolejnym etapie nast─Öpuje ci─Öcie monokryszta┼é├│w. S─ů one ci─Öte na plastry, kt├│re okre┼Ťla si─Ö jako wafle krzemowe - maj─ů form─Ö cienkich dysk├│w.

Po prawej wida─ç ju┼╝ przyk┼éadowy plaster krzemu. Plastry te s─ů polerowane, dop├│ki nie uzyskaj─ů niemal idealnie p┼éaskiej i g┼éadkiej jak lustru powierzchni. Co warte wzmianki, producenci tacy jak Intel mog─ů kupowa─ç przygotowane plastry krzemowe od innych firm, kt├│re specjalizuj─ů si─Ö w ich wytwarzaniu.

Architektura Intel QuickPath

Warto wspomnie─ç, ┼╝e w procesie produkcyjnym 45 nm Intel wykorzystuje plastry krzemu o ┼Ťrednicy 300 mm. Kiedy powstawa┼éy pierwsze uk┼éady scalone tej firmy, u┼╝ywano plastr├│w o ┼Ťrednicy ok. 50 mm. Wniosek jest nast─Öpuj─ůcy: wi─Öksze wymiary plastra pozwalaj─ů na wyra─Żne zmniejszenie koszt├│w wytwarzania uk┼éad├│w.

┬Čr├│d┼éo: Intel

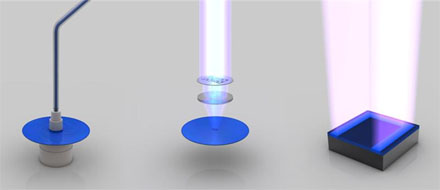

Czas na kolejne efektowne rozwi─ůzania. Po lewej widzimy nak┼éadanie warstwy materia┼éu ┼Ťwiat┼éoczu┼éego. P┼éynny materia┼é tego typu nak┼éadany jest na obracaj─ůcy si─Ö plaster krzemu. Ca┼éy proces jest podobny do stosowanego w produkcji klasycznych, analogowych b┼éon fotograficznych. Ruch obrotowy plastra stosuje si─Ö, by uzyska─ç cienk─ů i r├│wnomiern─ů warstw─Ö materia┼éu ┼Ťwiat┼éoczu┼éego. W ┼Ťrodku zaprezentowano na┼Ťwietlanie. Warstwa ┼Ťwiat┼éoczu┼éa jest na┼Ťwietlana przy u┼╝yciu promieniowania ultrafioletowego. To z kolei powoduje reakcj─Ö chemiczn─ů podobn─ů do tej, jaka zachodzi na powierzchni analogowej b┼éony fotograficznej, gdy u┼╝ytkownik naci┼Ťnie spust migawki by wykona─ç zdj─Öcie. Warstwa ┼Ťwiat┼éoczu┼éa pod wp┼éywem promieniowania ultrafioletowego staje si─Ö rozpuszczalna. Co wa┼╝ne, w procesie na┼Ťwietlania wykorzystywane s─ů maski, kt├│re umo┼╝liwiaj─ů odwzorowanie na powierzchni plastra odpowiedniej struktury zaprojektowanych wcze┼Ťniej obwod├│w i element├│w elektronicznych, kt├│re maj─ů r├│┼╝n─ů form─Ö dla wielu warstw, z kt├│rych za┼Ť sk┼éada si─Ö wytwarzany mikroprocesor. Po prawej wida─ç kolejny etap na┼Ťwietlania. Cho─ç jeden plaster krzemu s┼éu┼╝y do wytworzenia wielu uk┼éad├│w scalonych, od tego momentu skoncentrujemy si─Ö ju┼╝ tylko na ma┼éym i podstawowym elemencie architektury ka┼╝dego mikroprocesora - mowa o tranzystorze i jego strukturze. Obecnie dost─Öpne technologie pozwalaj─ů na wytworzenie tranzystor├│w o tak ma┼éych wymiarach, ┼╝e na g┼é├│wce szpilki zmie┼Ťci┼éoby si─Ö ich 30... milion├│w.

Wyp┼éukiwanie na┼Ťwietlonej warstwy ┼Ťwiat┼éoczu┼éej

Poni┼╝ej zilustrowane zosta┼éo wyp┼éukiwanie na┼Ťwietlonej warstwy ┼Ťwiat┼éoczu┼éej. Zmodyfikowana w procesie na┼Ťwietlania cz─Ö┼Ť─ç warstwy ┼Ťwiat┼éoczu┼éej jest wyp┼éukiwana przez odpowiedni rozpuszczalnik. W├│wczas na plastrze krzemowym uwidacznia si─Ö struktura, kt├│ra odpowiada wzorowi, jaki mia┼éa maska u┼╝yta w na┼Ťwietlaniu.

┬Čr├│d┼éo: Intel

W ┼Ťrodku widzimy ju┼╝ wytrawianie - plaster jest poddawany dzia┼éaniu ┼Ťrodk├│w chemicznych. Te trawi─ů jego powierzchni─Ö z wyj─ůtkiem miejsc, w kt├│rych pozosta┼é materia┼é ┼Ťwiat┼éoczu┼éy odporny na ich dzia┼éanie. Po prawej mamy usuwanie warstwy ┼Ťwiat┼éoczu┼éej. Warstwa ta, wci─ů┼╝ pokrywaj─ůca cz─Ö┼Ť─ç powierzchni plastra, jest usuwana i w rezultacie ujawnia si─Ö kszta┼ét zaprojektowanego uk┼éadu.

┬Čr├│d┼éo: Intel

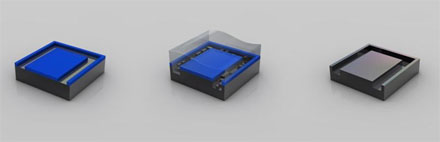

Nast─Öpnie powierzchnia plastra jest ponownie pokrywana materia┼éem ┼Ťwiat┼éoczu┼éym (kolor niebieski). Pozosta┼éy na powierzchni materia┼é ┼Ťwiat┼éoczu┼éy ma tym razem chroni─ç przed implantacj─ů jon├│w, kt├│ra jest kolejnym elementem procesu produkcyjnego.

W ┼Ťrodku widzimy w┼éa┼Ťnie implantacj─Ö jon├│w. To jedna z postaci procesu nazywanego domieszkowaniem, kt├│ra polega na bombardowaniu krzemu przez jony innych pierwiastk├│w lub zwi─ůzk├│w chemicznych. Odpowiednie jony zostaj─ů wstrzykni─Öte w obszary krzemu, kt├│re nie s─ů os┼éoni─Öte pozosta┼éymi na jego powierzchni elementami warstwy ┼Ťwiat┼éoczu┼éej. Zmieniaj─ů si─Ö tak┼╝e ich parametry elektryczne.

Po zako┼äczeniu implantacji jon├│w pozosta┼éa na powierzchni plastra warstwa materia┼éu ┼Ťwiat┼éoczu┼éego jest usuwana. Odpowiednie elementy struktury (kolor zielony) zosta┼éy domieszkowane, czyli poza krzemem w ich sk┼éad wchodz─ů ju┼╝ tak┼╝e inne atomy.

┬Čr├│d┼éo: Intel

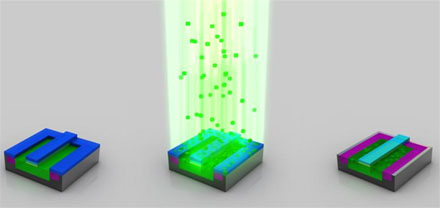

Kolejno widzimy ju┼╝ prawie gotowy tranzystor (po lewej). W warstwie izolacyjnej powy┼╝ej tranzystora (kolor purpurowy) wida─ç trzy otwory. W kolejnym etapie zostan─ů one wype┼énione miedzi─ů, kt├│ra umo┼╝liwi utworzenie po┼é─ůcze┼ä elektrycznych tranzystora z innymi elementami uk┼éadu.

W ┼Ťrodku zobrazowano galwanizacj─Ö. Plastry krzemu s─ů wk┼éadane do roztworu siarczanu miedzi i rozpoczyna si─Ö proces galwanizacji - pokrywania plastra miedzi─ů. Plaster jest pod┼é─ůczony do ─Żr├│d┼éa napi─Öcia sta┼éego jako katoda przyci─ůgaj─ůca jony miedzi. Te osadzaj─ů si─Ö na jego powierzchni.

Po galwanizacji (po prawej) atomy miedzi tworz─ů na powierzchni plastra cienk─ů warstw─Ö materia┼éu przewodz─ůcego.

Po lewej widzimy ju┼╝ polerowanie. Nadmiar miedzi jest usuwany z powierzchni plastra.

Po prawej za┼Ť zobrazowano warstwy metaliczne. Na powierzchni mikroprocesora tworzy si─Ö wiele warstw z metalicznymi ┼Ťcie┼╝kami, kt├│re mo┼╝na sobie wyobrazi─ç jako przewody elektryczne, kt├│re ┼é─ůcz─ů r├│┼╝ne tranzystory. Struktura tych po┼é─ůcze┼ä jest okre┼Ťlona przez architektur─Ö uk┼éadu opracowan─ů przez zesp├│┼é in┼╝ynier├│w, kt├│rzy projektowali funkcjonalno┼Ť─ç danego mikroprocesora (np. Core 2 Duo).

Ciekawostka: wydaje si─Ö, ┼╝e procesory komputerowe s─ů bardzo p┼éaskie, ale w rzeczywisto┼Ťci sk┼éadaj─ů si─Ö z ponad 20 warstw, kt├│re tworz─ů z┼éo┼╝ony uk┼éad po┼é─ůcze┼ä elektrycznych. Je┼Ťli przyjrzymy si─Ö procesorowi w du┼╝ym powi─Ökszeniu, wida─ç skomplikowany zestaw ┼Ťcie┼╝ek po┼é─ůczeniowych i tranzystor├│w. Ca┼éo┼Ť─ç wygl─ůda w├│wczas jak futurystyczna sie─ç autostrad biegn─ůcych na r├│┼╝nych wysoko┼Ťciach.

┬Čr├│d┼éo: Intel

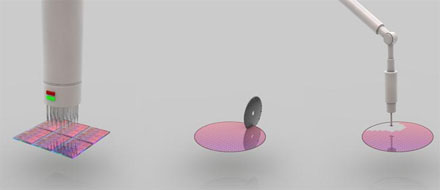

Testowanie i sortowanie układów na plastrze

Testowanie i sortowanie uk┼éad├│w na plastrze to kolejny etap produkcji procesor├│w. Pierwszy test funkcjonalno┼Ťci polega na tym, ┼╝e do ka┼╝dego z uk┼éad├│w znajduj─ůcych si─Ö na plastrze przyk┼éadane s─ů specjalnie zaprojektowane sygna┼éy testowe, a odpowiedzi uk┼éad├│w monitorowane i por├│wnywane z wzorcem - wszystko w celu sprawdzenia, czy s─ů prawid┼éowe.

┬Čr├│d┼éo: Intel

Nast─Öpnie mamy do czynienia z ci─Öciem plastra (w ┼Ťrodku). Plaster jest ci─Öty na kawa┼éki w formie p┼éytek krzemowych, kt├│re zawieraj─ů pe┼én─ů struktur─Ö p├│┼éprzewodnikow─ů pojedynczych mikroprocesor├│w. Wci─ů┼╝ brakuje jednak zewn─Ötrznych po┼é─ůcze┼ä i obudowy.

Po prawej zaprezentowano odrzucanie wadliwych uk┼éad├│w. Tylko uk┼éady, kt├│re wygenerowa┼éy prawid┼éow─ů odpowied─Ż na wszystkie sygna┼éy testuj─ůce przechodz─ů do kolejnego etapu. W nim tworzone s─ů po┼é─ůczenia zewn─Ötrzne i obudowa.

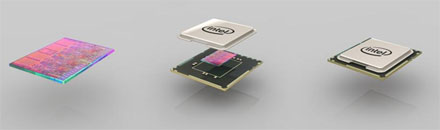

Procesor prawie gotowy

Ju┼╝ niemal koniec! Po lewej wida─ç ju┼╝ pojedyncz─ů p┼éytk─Ö mikroprocesora, kt├│ra zosta┼éa wyci─Öta z plastra. Nast─Öpnie odbywa si─Ö umieszczanie p┼éytki z mikroprocesorem w obudowie. Kompletny i znany wszystkim procesor sk┼éada si─Ö z p┼éytki krzemowej ze struktur─ů uk┼éadu, warstwy podk┼éadu i radiatora.

Warstwa podk┼éadu (kolor zielony) zawiera zestaw styk├│w tworz─ůcych mechaniczny i elektryczny interfejs z innymi elementami systemu komputerowego. Z kolei srebrny radiator tworzy interfejs termiczny z systemem ch┼éodzenia, czyli wentylatorem, kt├│ry p├│─Żniej jest instalowany przez u┼╝ytkownika i w czasie pracy komputera utrzymuje temperatur─Ö procesora na odpowiednim poziomie.

┬Čr├│d┼éo: Intel

Po prawej widzimy procesor. Bez cienia w─ůtpliwo┼Ťci jest to najbardziej skomplikowany produkt wytwarzany obecnie przez cz┼éowieka. W rzeczywisto┼Ťci proces produkcyjny sk┼éada si─Ö z kilkuset r├│┼╝nych etap├│w - zaprezentowali┼Ťmy tylko te najwa┼╝niejsze, realizowane w najbardziej sterylnym i czystym ┼Ťrodowisku jakie istnieje na ┼Ťwiecie.

Ostatnie testy i pakujemy

Po lewej wida─ç ostateczne testy mikroprocesor├│w, kt├│re obejmuj─ů pomiar najwa┼╝niejszych parametr├│w, takich jak maksymalna cz─Östotliwo┼Ť─ç taktowania czy poziom ciep┼éa generowany w czasie pracy.W ┼Ťrodku zaprezentowano sortowanie uk┼éad├│w. Procesory s─ů sortowane na podstawie wynik├│w test├│w. Do jednej linii transportowej trafiaj─ů uk┼éady o takich samych parametrach.

┬Čr├│d┼éo: Intel

Po prawej mamy opakowanie detaliczne. Wyprodukowane i przetestowane procesory s─ů umieszczane w opakowaniach zbiorczych, przeznaczonych dla producent├│w komputer├│w, lub te┼╝ w pude┼ékach, takich jak prezentowane na ilustracji. Widoczne na obrazku pude┼éka w─Ödruj─ů do sklep├│w zajmuj─ůcych si─Ö sprzeda┼╝─ů detaliczn─ů.

Tworzenie procesora |

| procesor.com.pl |

| procesory, maszyny wieloprocesorowe i projektowanie stron internetowych krak├│w oraz tworzenie stron. |

| amd intel pentuim core duo xeon |

| procesory intel, procesory amd, naprawa komputer├│w i reklama internetowa |